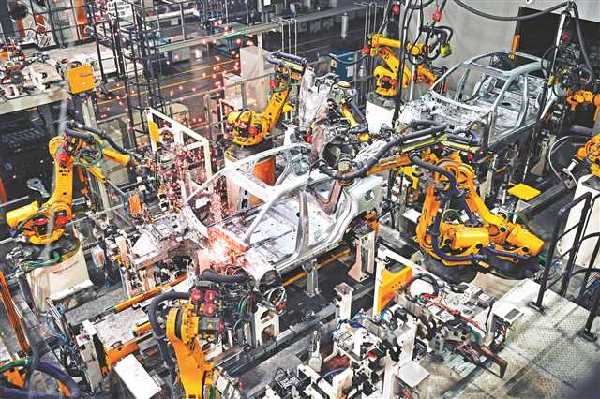

赛力斯两江智慧工厂,机器人有序协作,激光焊接高速运转。工厂内各车间生产线一派繁忙。 记者 刘旖旎 摄\视觉重庆

领克汽车成都工厂焊装车间,工人正在凿检工位对焊点进行高效检测。记者 张锦辉 摄/视觉重庆

成都龙泉驿经开区,华川电装有限责任公司,工作人员在生产线上忙碌。记者 齐岚森 摄/视觉重庆

产业名片>>>

2022年,川渝两地汽车产量合计318万辆(四川109万辆,重庆209万辆),全国占比12%。

已聚集长安、赛力斯、长城等45家整车厂和1600多家配套商,传统燃油车的本地化配套能力较强,全域配套率超过80%。新能源汽车“大小三电”,智能网联汽车关键零部件有一定基础,配套率接近40%。

两地正争取在携手打造世界级产业集群上实现更大突破,共建智能网联新能源汽车万亿级产业集群。

凯迪拉克甩卖,沃尔沃打折,雪铁龙降价,奥迪促销……今年初,一场前所未有的“降价潮”席卷中国车市,40多家车企陷入“价格血战”。

3月,长安汽车仅以微弱的优惠幅度,就拿下了当月自主品牌销冠,而赛力斯、睿蓝等品牌均稳中有进。

风景这边独好,凭什么?

答案是,凭借川渝强大的产业链、供应链和物流链。45家整车企业、1600多家配套商,构建起一个“你中有我、我中有你”的产业集群,全域自主配套率超过80%,整体竞争力大幅提升。

协同研发

互派人员进驻已成常态

“可不可以帮我们垫付新车模具的开发费用?”

2019年6月的一天,成都航天模塑股份有限公司董事长邓毅学接到长安汽车的请求。

按照行规,模具开发费用是需要整车厂提前支付给模具厂的。模具厂垫付这笔费用,在行业内闻所未闻。

不过,面对这样一个“不情之请”,邓毅学却一口答应了。他们马上垫付费用,投入研发,长安新车很快上市,并创下了连续5个月销量过万的佳绩。

此后,这家配套企业不但收到了垫付费用,作为回报,还从长安汽车拿到更多配套份额,赚得“盆满钵满”。

“作为川渝汽车产业链上下游企业,我们与长安汽车利益高度绑定,可以说一荣俱荣、一损俱损。协同研发上,长安有啥要求,我们都会毫不迟疑地紧密配合。”5月8日,回忆起当初垫资的情形,邓毅学这样说道。

这样的协作,双方已经开展多次,先后开发出塑料尾门、碳纤维内外饰等多个产品。

四川车企给重庆车企垫资研发,而重庆车企给四川车企垫资的故事,也屡屡上演。

例如,新冠疫情期间,国内很多整车厂都因资金周转压力,延迟给配套商打款,长安汽车却多次给四川建安工业等配套商提前打款,为他们恢复上游采购和正常生产提供“火力”,熬过了那段最困难的时日。

协同创新,求取共赢。尝到了甜头,长安汽车在川渝协作方面进一步“加码”。

重庆青山工业有限责任公司(简称青山工业)总经理助理王海兵,是长安汽车全球研发中心的“常客”。

“在研发的全部环节,我们可以说是全程参与,深度协同。”王海兵介绍,以联合开发智能驱动系统为例,在产品设计阶段,青山工业派团队进驻长安汽车,完成产品策划、定义、论证;而到样机试制、工程化开发阶段,换长安汽车派团队常驻青山工业。

“这种模式,不但让我们单款车型开发周期缩短两个月以上,而且产品质量一致性和设计理念的实现度也更好。”长安汽车采购中心副总经理高丽蓉告诉记者,如今,长安汽车已与数十家合作伙伴建立起研发协同关系,互派人员进驻对方企业已成常态。

协同“智”造

工厂“黑灯瞎火”照样生产

车间灯火通明,产线上工人一字排开、各司其职,这是整车生产的常见场景。

不过,5月8日,记者在赛力斯两江智慧工厂看到的却是另一番情形:微弱的灯光下,车间没有一个人,几百支机械臂上下左右舞动,焊接火花时而飞溅。

这是一座按照德国工业4.0标准打造的智慧工厂,由于高度自动化的产线基本不需要人工操作,工厂可关掉大部分照明灯进行生产,因此,它又被称为“黑灯工厂”。

高效率的“黑灯工厂”,每两分钟就能下线一台汽车,而在川渝汽车业界,这样的智能化生产,并不鲜见。

“川渝一同调研了国际国内多个汽车产业集聚地后发现,智能化生产既能大幅提升效率,又能有效降低次品率。经过数次研讨,我们达成共识:两地只有通过上下游协同智能化,才能提升川渝汽车整体竞争力。”重庆市经信委汽车处副处长王昭杰说。

连日来,记者在川渝两地汽车产业界的走访调研,证实了王昭杰的判断。

在位于成都龙泉驿的神龙公司成都工厂,记者看到,全封闭的车间里,AGV自动化小车来回穿梭,在国内首创的六面体转台、底盘与车身自动合装等先进的自动化技术加持下,一辆辆崭新的汽车接连下线。

在四川飞辰机械制造有限公司,新引进的16台关节式和桁架式工业机器人已经投用,以前5个人一天只能生产1800套汽车零部件。智能化改造后,两名工人一天就可以生产近3000套,效率提升了几倍。

在成都巴莫科技有限公司,生产线采用了智能化大型装备,自主开发的智能制造系统,并依托三维仿真模型,解决了高端锂离子电池正极材料大型设备实时监控问题。

和四川一样,重庆车企也在通过建设数字车间、智慧工厂,极力提升智能制造水平。

重庆大明汽车电器有限公司对生产线连续实施了5次智能化技术改造。如今,过去生产线上100个人一天做的活儿,现在10个人操作智能化生产线就能完成,质量也更加稳定。

在重庆平伟汽车科技股份有限公司,自动激光淬火代替了常规淬火,效率提升了25%,还减少了5个重复性高、危险性大的岗位。

在长城汽车永川基地,智能化生产线将汽车生产组装周期缩短至两分钟。据悉,这家企业还将投入18亿元进行“生产效率提升技改”,将整车制造效率再提升20%。

王昭杰表示,为协同降本增效,目前,川渝两地汽车产业链上的一级配套商智能化改造率已超过90%,同时,部分二级配套商也不同程度开展了智能化改造。

协同物流

“软硬大招”提高配送效率

4月15日凌晨,一辆专门运送轿车的大挂车,在成都金牛区一家4S店卸货后,又赶往成都龙泉驿,满载了一车一汽大众轿车后,朝重庆方向奔去。

这辆大挂车是长安汽车专用运输车。多年来,其从重庆出发,向包括成都在内的全国各地运送长安汽车,回程均只能返空——在汽车行业,一个不成文的规矩是,各家车企都有自己的运输队,“肥水不流外人田”,“越界”运输其他车企的车,几乎不可能。

这次,长安汽车的运输车,为何能去运成都产的一汽大众汽车呢?

原来,为协同推动汽车产业降本增效,川渝两地联合开展了整车物流对流业务。简言之,就是两地车企的运输队,在返程时附带运输对方的汽车。

长安民生物流整车事业部副总经理蒋东良算过一笔账,开展上述整车物流对流业务以来,他们与一汽物流成都公司月均发车量已经超过3000辆,运输成本降低10%,等待装配时间缩短40%。

汽车产业是典型的规模经济,成本管控能力,可以说决定生死。川渝经过多次协同调研后发现,居高不下的物流成本,一度是拖累两地车企降本增效的最大掣肘。为此,两地联手,推出了降低物流成本的一系列举措。

和整车物流相比,零部件物流更加复杂。毕竟,属于离散制造的汽车产业,只要有一个零部件没到位,整个生产就会“停摆”。

“零部件的物流,关键在于控制好配送时间,为此,必须要卡点,想办法提高零部件配送效率。”蒋东良介绍。

为协同提高零部件配送效率,川渝车企可谓高招频出。以长安民生物流为例,他们同时放了“硬”“软”两个“大招”。

“硬招”,是建设智慧无人仓。在长安民生物流建设的智慧无人仓内,记者看到,仓储搬运机器人正进行零件搬运,并使用视频扫描技术对零部件进行清点。如需要将零部件运送至主机厂,则首先通过AGV机器人快速找到并配齐所需零部件,再运送至主机厂生产线旁,相较人工寻件,时间缩短了一半。

“软招”,即采用循环取货运输模式。长安民生物流将200多家供应商串联起来,推行了循环取货运输模式。简单地说,就是一辆卡车按照既定的路线和时间,依次到不同的供应商处收取货物,同时卸下上一次收走货物的空容器,并最终将所有货物送到汽车整车生产商仓库或生产线上。

经测算,通过循环取货运输模式的应用,物流成本可降低3%-5%,车辆装载率提升4%-8%,交付时效性提升至100%。

“软硬”兼施,协同降低物流成本,效果可期。

“就算1家企业推出1项举措,让1个零部件成本降低1分钱,生产效率提高1分钟,那么川渝地区45家汽车整车企业,1600家汽车零部件规模以上企业,一起协同降下来的成本,可能就是一个巨大的数字。”高丽蓉说。

协同转型

企业“自断财路”做配套

龙泉山下,平畴万里,一个个豆腐块式的厂区,鳞次栉比。

这里,是川渝著名的汽车产业集聚地——成都龙泉驿经开区。经过多年招商引资,这里已经汇聚了数百家汽车整车和配套企业,工业用地日渐稀缺。

不过,4月28日,记者在华川电装有限责任公司(以下简称华川电装)看到,这家汽车配套企业靠近门口的位置,竟然有一大块刚刚拆出来的空地。更令人不可思议的是,从这块地上拆下来的汽车启动电机生产线,一度日进斗金。

华川电装是国内知名的汽车启动电机生产商,多年来不仅为某国际巨头代工,还和川渝多家车企有深度合作。其在长安汽车的雨刮总成配套份额,如今已达97%。

最近,因为产业布局调整,华川电装代工的这家国际巨头准备退出内地市场,其可观的市场份额,自然交给了华川电装。对后者而言,真可谓“躺赚”。

在这种情况下,拆除产线,自断财路,华川电装到底要干啥?

“川渝协作是一盘大棋,要从长计议,有舍才有得。今年内,我们将在这里上马新能源车驱动电机产线,为川渝汽车产业向智能网联新能源转型,锻造配套能力。”华川电装董事长耿辉雄表示。

正如耿辉雄所言,一个悄然来临的智能网联新能源汽车时代,正以排山倒海之势,倒逼中国传统汽车产业转型。

数据显示,燃油车销量已连续五年递减,市场缩小了三分之一;而新能源车则越来越火,渗透率加速攀升,在2022年达到27.6%,较2021年提升12.6个百分点,今年3月更是提升到了史无前例的34.2%。

维系只有燃油车使用的启动电机产能,短期有收益,但好景不会太长,抢抓川渝汽车产业协同转型的契机,生产作为新能源汽车核心部件“三电”之一的驱动电机,才是大势所趋。正是基于这样的考虑,华川电装毅然决然拆除启动电机产线,上马驱动电机项目。华川电装的驱动电机产线年内就将投产,年产量可达20万台,并将首先供给川渝车企。

在存量的传统车企转型升级的同时,川渝两地还通过招商引资,以增量扩充,加快提升智能网联新能源汽车产能。

在智能网联方面,最新的消息是,位于成都高新区的中瓴智行(成都)科技有限公司,目前已研发出具有完全自主知识产权的嵌入式操作系统。

这套操作系统兼容性优异,不仅适配国外品牌的芯片,还兼容龙芯、联发科、飞腾等国产主流芯片,为川渝智能网联新能源汽车发展解决“卡脖子”难题。

在新能源方面,四川引进宁德时代,在宜宾三江新区建设四川时代动力电池工厂。与之形成呼应的是,两江新区鱼复新城与三江新区达成合作,共建汽车零部件协同配套基地,将两江新区鱼复新城的9家汽配企业,落地到三江新区建厂。

同时,两地还纷纷加强对“三电”配套头部企业的引进。例如,国内最大的固态电池生产基地——赣锋锂业固态电池生产基地刚刚在重庆两江新区投建,成都就落户了清陶能源动力固态电池储能产业基地,“配合”得“天衣无缝”。

记者手记>>>

迈向万亿级 还有几道坎

川渝汽车产业携手迈向万亿级,不会一帆风顺,途中的坡坡坎坎,仍有不少。

首先,川渝两地汽车合计产量目前在全国的占比并不靠前,部分整车企业目前发展还面临困难,个别新能源整车产品规模偏小。

其次,川渝汽车芯片和软件配套能力也存在短板,两地功能芯片、功率芯片等汽车芯片的供应能力较差,控制软件、应用软件等汽车软件的开发机构较为缺乏。

此外,川渝跨行业跨区域协同仍需加强,两地的电子信息等优势行业与汽车的跨行业融合还未形成规模。

有挑战,当然也有机遇。川渝汽车产业的互补性,决定了协同发展的必要性,也展现出了一个值得期待的发展前景。

从两地资源、禀赋和能力来看,重庆整车品牌众多,且整车制造业基础实力雄厚,并拥有包括发动机、变速器等各类总成在内的完整供应体系,不过,在基础材料、汽车软件等方面储备不足。

反观四川,恰好在新材料、动力电池、电子信息和软件产业领域的优势突出,尤其在智能网联汽车检验检测平台、信息安全等技术领域有较大优势,同时还具备高校、科研院所等丰富的智力和科技资源。

面向智能网联新能源汽车产业,我们希望,川渝两地努力形成互补和错位态势,充分调动差异性资源,建立产业优势,拧成一股绳,发挥“1+1>2”的协同发展效能,在共建万亿级产业的道路上迈出“新步伐”。